上海宝钢(集团)公司2050热轧厂,现有四座步进式加热炉,年板坯加热能力达500万吨,包括作为加热炉燃料供应的煤气加压站、以及重油、蒸汽站等辅助设施在内,原先全部使用美国ABB-TAYLOR公司的MOD30仪表,组成了加热炉和煤气站两套过程控制系统。在MOD30基础上构成的MOD3206III级系统,作为早期的DCS产品,故障率高,反应缓慢,人机界面僵硬,尤其是与执行优化烧钢模型计算的上位计算机SICOMP

M70的通讯经常死机,造成优化的烧钢模型实际上无法投入使用,影响了烧钢的控制水平,难以保证最小能耗下的最佳烧钢效果。

因而,作为过程生产方和维护方来说,性能优异的过程监控系统是实现优化过程控制的重要条件。宝钢要求其监控操作系统必须具有下面一些基本特点:

1)

可靠性。即系统应是完全安全可靠的,这就要求监控系统必须性能稳定,并保持在最快速度下实现监控数据的准确上传和下达,能够实现功能的分散和冗余以确保“部分不影响整体”,能够实现对运行和维护人员及其他进入系统人员的有效控制。

2)

灵活性。监控系统应始终保证人机界面的友好性,最大限度地满足各种监控要求,不仅便于系统状态和过程对象的监控,而且要便于维护人员在系统运行过程中,不断修改、完善和提高系统运用水平,提供最佳和最适于监控操作的界面。此外,系统应在硬件和软件等方面具有模块化和面向过程对象的结构,确保具有良好的扩展性。

3)

开放性。监控系统应能对于所有符合开放标准的产品和系统,纳入与其直接数据通讯的范畴,从而保证在统一的管理和维护下充分利用系统资源,方便地与各种DCS和PLC控制器件实现通讯,并能与其他信息管理系统交换数据。

4)

可维护性。新型的监控系统在软、硬件方面的模块化结构和强大的自诊断功能,方便了对系统故障的分析和诊断,并能够实现在线的监控数据库、应用程序修改和监控任务的动态调度和分配,便于系统的调试和维护。更重要的是,新系统应能摆脱传统DCS专用操作站、工程师的束缚,使用性能不断提高、价格不断下降的PC机和高速的局域网络实现过程数据的采集和共享,从而大大降低监控系统的投资和维护成本。

从一九九四年开始,宝钢针对过程和用户对过程控制和监控操作的实际需要,对原有的MOD30系统分别进行了改造,到一九九七年为止,我们以分步实施的方式全部完成了这两套系统的改造,形成了具有世界先进水平和适应未来DCS发展趋势的新型全冗余分散型控制系统。这套新系统采用了基于MODCELL过程控制级和CITECT监控级以及高速串行数据通讯网的CMS系统。

■监控系统的硬件结构

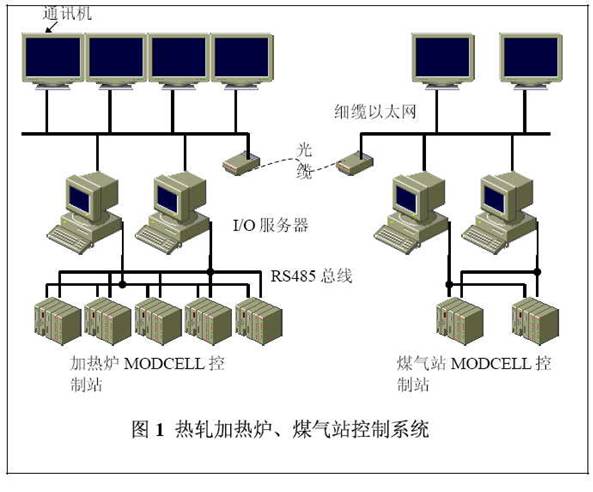

CITECT监控系统采取客户/服务器(Client-Server)的结构方式,使用输入/输出服务器(I/O

Server)专管与各过程控制站的数据通讯功能,而监控操作站和服务器之间则使用局域网相连。由于系统以扩展性架构作为其关键性的结构原则,所以具有近乎任意的扩展能力。

在宝钢热轧的系统应用中(系统结构图如图1所示),加热炉和煤气站的两套系统各使用两台COMPAQ服务器,作为各自系统互为冗余的主、副I/O

Server,服务器使用16口高速串行数据通讯板(Digiboard)PC

16i / PC 4e,与MODCELL控制站以MODBUS协议(RS485方式)进行数据通讯,从而保证服务器与MODCELL过程控制级之间的所有过程数据信息交换在ms内完成。过程控制级包括控制主站和子站,每一套子站对应于与监控级通讯的一个数字通道。加热炉过程控制级包括一、二、三、四号炉和公用部分(蒸汽、重油系统)共5套MODCELL控制主站,下属30个控制子站,煤气站过程控制级为1个控制主站,包括4个控制子站。

加热炉系统使用四台、煤气站使用两台PC机承担操作站功能,系统内的六台(或四台)计算机使用10Mbps细缆以太网相连,两系统之间通过一条1公里长的光缆互连,实现了两个区域系统的一体化和过程数据的共享。I/O

Server使用COMPAQ Proliant 1500R和Proliant

2500R服务器,Pentium 120/Pentium Pro166,内存128M,SCSI

2.1G硬盘。操作站主要使用COMPAQ Deskpro2000, 内存64M,采用21”大屏幕显示器用于监控操作。

整个监控系统中,服务器安装中文Windows NT Server操作系统,操作站安装中文Windows

NT Workstation操作系统,作为CITECT运行平台,并采用Windows

NT进行网络的管理和用户登录控制。作为基于Windows NT核心开发的应用程序,CITECT技术充分利用了这一网络操作系统的可靠性和稳定性,系统的I/O

Server实际担当了NT网络管理和CITECT应用程序的双重服务器功能。系统的安全策略利用了NT操作系统和CITECT应用程序提供的双重安全功能,Windows

NT在操作系统的层面上管理操作员用户或网络及系统管理人员的登录,而CITECT通过设置以安全级别为基础的各种用户,在应用程序层面对操作员的操作权限进行控制,保证正常操作,禁止越权操作。

■CITECT监控系统的功能应用

▲优化的系统冗余性能

CITECT系统将实际运行的监控任务模块化的分为5个主要部分:即输入/输出,图形的显示和控制,报警,报表和趋势。在宝钢热轧的应用中,两套系统涉及的输入/输出总量达到七千点左右,过程趋势记录共一千条左右。在加热炉和煤气站的两套系统内,两套系统内部所有监控站(包括服务器和操作站)的运行程序全部保持一致(专用通讯机还附加了通讯程序),因而多重化的操作站在图形的显示和控制方面自然形成了冗余化,任何一台操作站都可以实现相同的操作。为了最大限度减少网络数据通讯量,降低系统负荷,提高系统运行效率和动态响应特性,系统实行了按需分配的原则,除了报警信息以外,操作站只请求当前系统运行前台(画面显示和控制)和后台(背景程序)的I/O数据,并对I/O数据的网络通讯采用打包技术,因而整个监控系统的运行效率很高,I/O

Server的CPU负荷小于30%,动态响应特性也很好,直接表现在画面进行任意切换时,从开始切换画面到所有最新数据显示的时间间隔小于2秒,(同一画面上的动态数据刷新则更快)。

而只需通过对系统配置程序或配置文件的简单修改,监控系统就可在不修改CITECT运行数据库的基础上,在线实现输入/输出、报警、报表和趋势等各种任务的冗余。

CITECT监控系统的输入/输出冗余采取了下面的灵活方式:

1) 服务器冗余。正常时,主I/O Server处理与所有MODCELL控制子站的数据通讯,副I/O

Server在一定的时间间隔内(此参数可通过配置文件修改),测试一下它与MODCELL通讯链路是否正常,若不正常则立即触发硬件报警信息,通知操作维护人员及时处理。在另一时间间隔内(此参数也可通过配置文件修改),测试主I/O

Server的运行状态,如果运行不正常,则立即自动接替主I/O Server的所有输入/输出服务功能。一旦原主服务器恢复正常,则CITECT监控系统的I/O控制权,则自动回复到原来的主I/O

Server。因此,在正常情况下,副I/O Server不存取MODCELL参数,大大减少了MODBUS通讯网络上的通讯负荷。对于那些由服务器保存的磁盘变量,则通过系统专门的镜像程序,及时将发生变化的参数和变量全部复制到副I/O

Server,从而保证过程数据的完整性和一致性。

2) 通讯链路冗余。主、副I/O Server通过各自完全独立的通讯链与MODCELL控制子站相连。当连接主I/O

Server的MODBUS通讯链路发生故障时,副I/O

Server就会立即启动通讯功能,接管与位于故障通讯链上的控制子站进行的数据通讯,直到主通讯链恢复为止。

3) MODCELL控制单元的冗余。当连接在主I/O

Server的控制子站上的单个MODCELL控制单元通讯发生故障时,则这块MODCELL控制单元与CITECT的通讯将由副I/O

Server来承担,实现局部通讯量的切换。

整个监控系统就是使用上述这样的方式,实现了从服务器、链路到控制单元三个层次上的输入/输出通讯的冗余化,当前掌握I/O控制权的服务器负责处理与过程控制单元间的所有数据通讯,因而从监控系统角度最大限度保证了CITECT与MODCELL之间通讯联系的可靠性,(对于过程控制级而言,通过同时与I/O

Server相连的两个控制器之间的冗余机制,实现主副控制单元冗余,这种冗余对监控系统是透明的)。

为了分散系统的工作负荷,保证系统的运行效率,在热轧监控系统设计中,我们采取了I/O与其它监控服务分开的原则,即主I/O

Server作为冗余的报警、报表及趋势服务器,而由副I/O Server作为主的报警、报表和趋势服务器。在正常情况下,所有CITECT操作站都只向副I/O

Server请求有关报警、报表和趋势等信息,由监控系统内部自动实现主副服务器的信息镜像,保持数据的一致性。当副I/O

Server发生故障时,则所有操作站对上述监控信息的请求转向冗余的主I/O Server。与I/O通讯冗余不同的是,即使副I/O

Server经故障处理恢复了正常运行,除非操作站经过重启动或主I/O Server发生故障停机,否则监控信息将仍保持由主I/O

Server处理,这样做是为了减少由于系统不断检查原先的主控信息服务器是否恢复正常,而导致的过度检查负荷。

▲灵活丰富的监控功能

CITECT监控系统向用户提供了极大的应用灵活性和系统开放性。在宝钢热轧的加热炉和煤气站系统中,根据系统的特点和生产工艺的要求,我们在系统设计中开发了大量新颖、实用的监控功能,产生了系统改造最明显、最直观的效果,也在提高效率、确保安全、降低维护成本等方面产生了突出的效益。新的加热炉和煤气站监控系统,一改过去以落后的面板显示和机械按钮操作,跳过传统DCS系统的简单模拟画面,实现了网络化操作、三维动态画面显示、全鼠标操作、多媒体化、完整的监控操作记录等多种监控服务功能。

▲开放的通讯功能

作为系统改造的一个基本动因,是建立与执行烧钢优化数学模型计算的上位计算机的稳定良好通讯。在热轧加热炉的整个监控系统中,设置了一台专职的通讯前置机,在其具备所有通常的基础上,在后台运行另一个通讯程序,实现所有炉况信息向上位计算机的发送和接收上位机设定的优化烧钢设定值。该通讯机同时使用两种方式进行通讯,即通过上位计算机的TCP/IP网关进行的以太网上的数据交换,实现与ALPHA烧钢控制计算机通讯,以及通过RS232串口转20mA电流环,与SICOMP

M70(为上位计算机的备用机)进行串行通讯。

▲软件化检修挂牌

在宝钢热轧的CITECT监控系统中,由于使用了全鼠标操作,所有数据和状态只在画面上显示,使原来在机械式按钮和按键上进行的检修挂牌无法实现,造成了安全隐患。因而系统设计了软件化检修挂牌功能,设备只有在指定生产人员的正确密码输入后才能进行生产检修挂牌和摘牌,系统不仅能够及时显示当前的设备检修状态,还禁止了设备在挂牌检修状态下的启动操作,彻底保证了监控操作的安全性。所有的挂摘牌操作也作为操作记录内容的一部分被记录下来,因而在这一监控系统中,设备的检修过程这一管理信息也进入了过程控制系统。

▲烘炉升温曲线的自动跟踪

加热炉在每次停炉检修的前后,其降温或升温过程都有非常严格的要求,以保证炉内耐材的使用寿命。在新的监控系统中,操作人员只需在升温或降温开始时,将各时段的目标温度和时间轴位置输入相应表格(也可选择预置的数据表格),系统就可在趋势画面中实时地将目标值、实际测量值比较显示,指导操作人员或自动进行温升控制。这一功能的实现使整个炉体升、降温过程的温度偏差,远低于50℃的目标要求,减少了升温过程温度偏差对炉龄寿命的影响。

▲集中监视和多媒体报警

集中监视是监控系统的基本要求,在热轧加热炉的应用中,我们充分利用集中监视的优越性。在加热炉中,炉内循环冷却水的运行情况,直接关系到炉内梁、柱冷却情况,对加热炉系统的正常生产有着至关重要的作用。因此,我们将每座炉子炉体内61点循环冷却水水温及流量开关,设置了专用的集中监视画面,并且画面中温度显示和实际的测温点位置对应起来,并设置了多媒体化的预警和报警功能,当温度过高时,系统不仅发出报警声,而且能够自动切换到发生报警的冷却水温度集中监视画面,等待操作者确认处理。此外,对于其他一些不需切换画面,但需要提醒操作人员特别注意的报警信息,我们还设置了不同的语音报警和提示信息。

▲故障处理软件指南

就象任何一个成功的应用软件系统,都必须具备良好完备的操作帮助和指南一样,作为过程控制系统重要组成部分的监控系统,一个准确、有效的操作帮助和提示,也将对系统的良好运行产生有益的作用。在热轧加热炉和煤气站的监控系统设计中,我们编制了部分故障处理的在线帮助功能,虽然数量还需要在今后的应用中不断增加,但也起到了明显的效果。当加热炉或煤气站发生停炉或煤气切断等重大故障或严重报警时,系统将自动产生声光报警,并自动切换到专用报警状态指示画面,操作者除了可以看到对应的报警状态外,还可以看到相应的故障处理指南和重要数据指示,这就为迅速排除故障提供了有力的帮助。

▲系统应用效果

上面介绍的这些丰富的监控功能,只是整个系统强劲功能的一小部分,而且这些功能的实现在CITECT系统中非常的简便,但是在传统的DCS中,也许会累得设计人员满头大汗呢!这些功能以及其他监控功能的实现,为宝钢热轧生产带来了巨大的直接和间接经济效益。解决通讯瓶颈,实现自动化烧钢功能,光是这一项就可为宝钢生产年降低燃料费用890万元以上;实现冗余技术,系统稳定可靠,提高了加热炉和煤气站的作业率;节约了备件维护费用。新系统突出的监控性能,为整个加热炉炉区控制降低能耗、提高加热目标温度命中率,产生了明显的作用,原来系统难以可靠控制的加热炉目标温度命中率,在新系统中已稳定地实现了99%以上。