|

一、车镗专机概述

车镗专机是用来对台式钻床的立拄进行镗孔加工,同时对孔的右端面进行车削加工的一种自动加工设备。加工工件如图8-38所示。

工件示意图

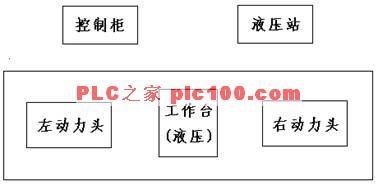

(1)车镗专机的基本组成

车镗专机的基本组成如图8-39所示。左、右机械动力头各有三台电动机(快速电动机、工速电动机、主轴电动机),液压站由一台电动机拖动。

车镗专机的基本组成示意图

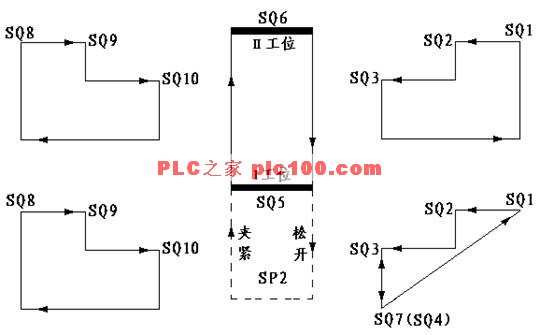

(2)加工过程

加工过程如图8-40所示。操作者将要加工的工件放在工作台上的夹具中,在其他准备工作就绪后,发出加工指令(按下按钮)。工件自动夹紧,压力继电器动作,左、右动力头同时开始镗削加工。左动力头快进,工进至终点后,快退回原位;而右动力头快进、工进至终点后还应进行右端面的车削加工(车刀横进、横退)后才快退。当两动力头都退回原位,此时Ⅰ工位的粗加工结束,工作台移到Ⅱ工位,开始进行精镗加工。左、右动力头重新起动,快进,工进到终点延时后快退回原位,Ⅱ工位加工结束,工作台退到Ⅰ工位,松开工件,一个自动工作循环结束。

车镗专机的加工过程

(3)液压系统

车镗专机液压系统元件如表8-5所示。

表8-5

车镗专机液压系统元件表

YV1 +

|

卸荷 |

|

SP1 +

|

油压到信号 |

|

YV2 +(-) |

工件松开(夹紧) |

|

SP2 + |

工件紧信号 |

|

YV3 + |

向Ⅰ工位 |

|

YV5 + |

横

进 |

|

YV4 + |

向Ⅱ工位 |

|

YV6 + |

横

退 |

注:表中“+”表示得电,“-”表示断电。

二、车镗专机的控制要求

1)本系统有七台电机:油泵电机、右主轴电机、右快速电机、右工速电机、左主轴电机、左快速电机、左工速电机。

2)工作台有两个工位,由液压系统实现两工位的转换和加工工件的夹紧与松开。

3)有自动和点动两种工作方式,其中自动工作方式又有三种形式:全自动循环、Ⅰ工位循环、Ⅱ工位循环工作。全自动循环过程是从Ⅰ工位→Ⅱ工位→Ⅰ工位,Ⅰ工位循环、Ⅱ工位循环工作是指工件只在Ⅰ工位或Ⅱ工位时的加工循环。

4)手动工作方式包括左、右主轴的点动对刀,左、右动力头的快进与快退点动,手动松开工件、手动移位等。

5)左、右床身导轨应具有自动润滑功能(YV7、YV8)。

6)左、右快速电动机均采用电磁铁抱闸制动(YB1、YB2)。

7)油泵起动后,液压系统要有一定的压力缓冲,才允许开始工作,工作结束要卸荷。

8)具有电源、油泵工作、原位、工作指令等信号的指示。

9)具有照明和必要的联锁环节和保护环节。

说明:以上仅列一些基本要求,同学在设计中可根据实际情况加以完善或改进,以达到最佳效果。

三、实践任务与要求:

1)根据设备工艺要求,制定合理的改造方案;

2)确定输入/输出设备,正确选用PLC;

3)PLC

I/O点分配,并绘制I/O接线图以及其它外部硬件图;

4)绘制系统功能表图;

5)设计梯形图并模拟调试;

1)

正确计算选择电器元件,列出电器元件一览表;

7)绘制电气接线图,接线并调试;

8)整理技术资料,编写使用说明书。 |