图0为传送工件的某机械手的工作示意图,其任务是将工件从传送带A搬运到传送带B。

1. 控制要求

按起动按钮后,传送带A运行直到光电开关PS检测到物体,才停止,同时机械手下降。下降到位后机械手夹紧物体,2s后开始上升,而机械手保持夹紧。上升到位左转,左转到位下降,下降到位机械手松开,2s后机械手上升。上升到位后,传送带B开始运行,同时机械手右转,右转到位,传送带B停止,此时传送带A运行直到光电开关PS再次检测到物体,才停止……循环

。

机械手的上升、下降和左转、右转的执行,分别由双线圈二位电磁阀控制汽缸的运动控制。当下降电磁阀通电,机械手下降,若下降电磁阀断电,机械手停止下降,保持现有的动作状态。当上升电磁阀通电时,机械手上升。同样左转/右转也是由对应的电磁阀控制。夹紧/放松则是由单线圈的二位电磁阀控制汽缸的运动来实现,线圈通电时执行夹紧动作,断电时执行放松动作。并且要求只有当机械手处于上限位时才能进行左/右移动,因此在左右转动时用上限条件作为联锁保护。由于上下运动,左右转动采用双线圈两位电磁阀控制,两个线圈不能同时通电,因此在上/下、左/右运动的电路中须设置互锁环节。

为了保证机械手动作准确,机械手上安装了限位开关SQ1、SQ2、SQ3、SQ4,分别对机械手进行下降、上升、左转、右转等动作的限位,并给出动作到位的信号。

光电开关PS负责检测传送带A上的工件是否到位,到位后机械手开始动作。

2. I/O分配

输入

输出

起动按钮:

I0.0 上升YV1:Q0.1

停止按钮:

I0.5 下降YV2:Q0.2

上升限位SQ1:I0.1

左转YV3:Q0.3

下降限位SQ2:I0.2

右转YV4:Q0.4

左转限位SQ3:I0.3

夹紧YV5:Q0.5

右转限位SQ4:I0.4

传送带A:Q0.6

光电开关 PS:

I0.6 传送带B:Q0.7

图0

机械手控制示意图

3.

控制程序设计

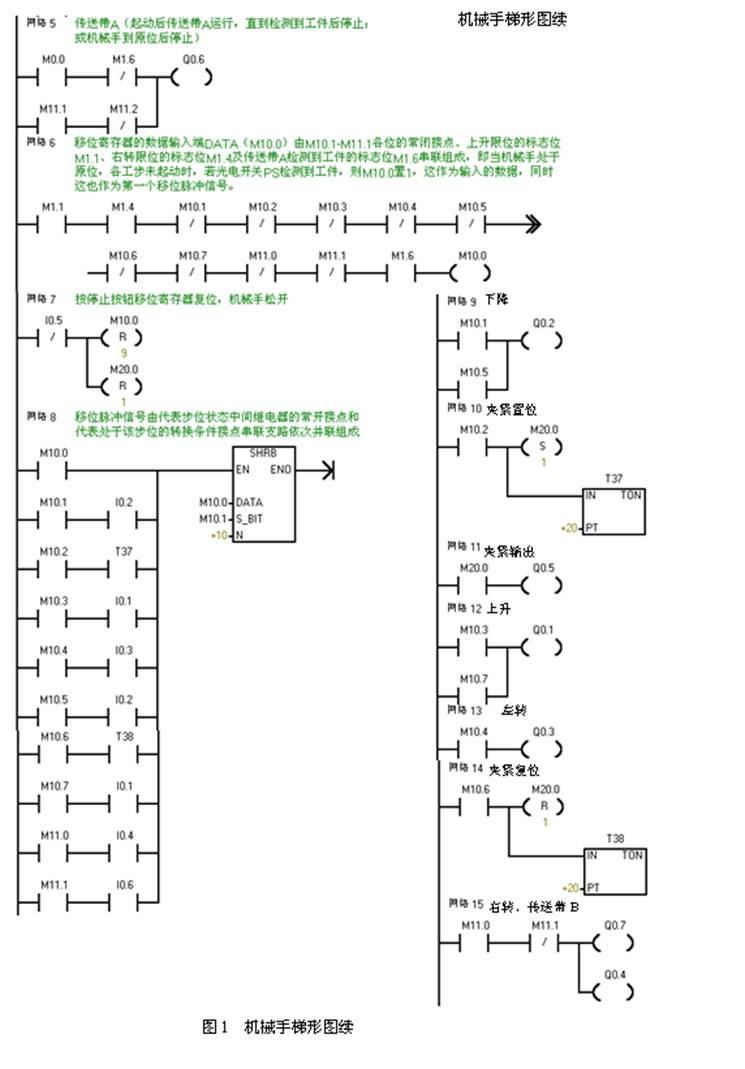

根据控制要求先设计出功能流程图,如图所示。根据功能流程图再设计出梯形图程序,如图1所示。流程图是一个按顺序动作的步进控制系统,在本例中采用移位寄存器编程方法。用移位寄存器M10.1~1M11.2位,代表流程图的各步,两步之间的转换条件满足时,进入下一步。移位寄存器的数据输入端DATA(M10.0)由M10.1~M11.1各位的常闭接点、上升限位的标志位M1.1、右转限位的标志位M1.4及传送带A检测到工件的标志位M1.6串联组成,即当机械手处于原位,各工步未起动时,若光电开关PS检测到工件,则M10.0置1,这作为输入的数据,同时这也作为第一个移位脉冲信号。以后的移位脉冲信号由代表步位状态中间继电器的常开接点和代表处于该步位的转换条件接点串联支路依次并联组成。在M10.0线圈回路中,串联M10.1~M11.1各位的常闭接点,是为了防止机械手在还没有回到原位的运行过程中移位寄存器的数据输入端再次置1,因为移位寄存器中的“1”信号在M10.1~M11.1之间依次移动时,各步状态位对应的常闭接点总有一个处于断开状态。当“1”信号移到M11.2时,机械手回到原位,此时移位寄存器的数据输入端重新置1,若起动电路保持接通(M0.0=1),机械手将重复工作。当按下停止按钮时,使移位寄存器复位,机械手立即停止工作。若按下停止按钮后机械手的动作仍然继续进行,直到完成一周期的动作后,回到原位时才停止工作,将如何修改程序。

4.

输入程序,调试并运行程序

(1)输入程序,编译无误后,运行程序。依次按表1中的顺序按下各按钮记录观察到的现象。看是否与控制要求相符。

表1

机械手模拟控制调试记录表

|

输入 |

输出现象 |

移位寄存器的状态位=1 |

|

按下起动按钮(I0.0) |

|

|

|

按下光电检测开关PS(I0.6) |

|

|

|

按下下降限位开关SQ2(I0.2) |

|

|

|

按下上升限位开关SQ1(I0.1) |

|

|

|

按下左转限位开关SQ3(I0.3) |

|

|

|

按下下降限位开关SQ2(I0.2) |

|

|

|

按下上升限位开关SQ1(I0.1) |

|

|

|

按下右转限位开关SQ4(I0.4) |

|

|

|

再按下光电检测开关PS(I0.6) |

|

|

|

重复上步骤观察 |

|

|

|

按下停止按钮(I0.5) |

|

|

(2)建立状态图表,再重复上述操作,观察移位寄存器的状态位的变化,并记录。