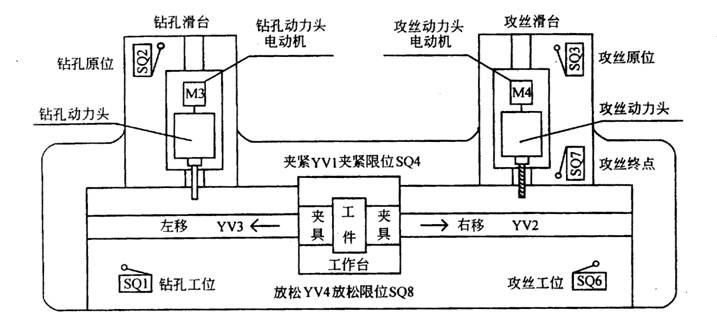

两工位钻孔、攻丝组合机床,能自动完成工件的钻孔和攻丝加工,自动化程度高,生产效率高。两工位钻孔、攻丝组合机床如图1所示。

图1

两工位钻孔、攻丝组合机床示意图

机床主要由床身、移动工作台、夹具、钻孔滑台、钻孔动力头、攻丝滑台、攻丝动力头、滑台移动控制凸轮和液压系统等组成。

移动工作台和夹具用以完成工件的移动和夹紧,实现自动加工。钻孔滑台和钻孔动力头,用以实现钻孔加工量的调整和钻孔加工。攻丝滑台和攻丝动力头,用以实现攻丝加工量的调整和攻丝加工。工作台的移动(左移、右移),夹具的夹紧、放松,钻孔滑台和攻丝滑台的移动(前移、后移),均由液压系统控制。其中两个滑台移动的液压系统由滑台移动控制凸轮来控制,工作台的移动和夹具的夹紧与放松由电磁阀控制。

根据设计要求,工作台的移动和滑台的移动应严格按规定的时序同步进行,两种运动密切配合,以提高生产效率。

1.

控制要求

系统通电,自动起动液压泵电动机M1。若机床各部分在原位(工作台在钻孔工位SQ1动作,钻孔滑台在原位SQ2动作,攻丝滑台在原位SQ3动作),并且液压系统压力正常,压力继电器PV动作,原位指示灯HL1亮。

将工件放在工作台上,按下起动按钮SB,夹紧电磁阀YV1得电,液压系统控制夹具将工件夹紧,与此同时控制凸轮电动机M2得电运转。当夹紧限位SQ4动作后,表明工件已被夹紧。

起动钻孔动力头电动机M3,且由于凸轮电动机M2运转,控制凸轮控制相应的液压阀使钻孔滑台前移,进行钻孔加工。当钻孔滑台到达终点时,钻孔滑台自动后退,到原位时停,M3同时停止。

等到钻孔滑台回到原位后,工作台右移电磁阀YV2得电,液压系统使工作台右移,当工作台到攻丝工位时,限位开关SQ6动作,工作台停止。起动攻丝动力头电机M4正转,攻丝滑台开始前移,进行攻丝加工,当攻丝滑台到终点时(终点限位SQ7动作),制动电磁铁DL得电,攻丝动力头制动,0.3s后攻丝动力头电机M4反转,同时攻丝滑台由控制凸轮控制使其自动后退。

当攻丝滑台后退到原位时,攻丝动力头电机M4停,凸轮正好运转一个周期,凸轮电机M2停,延时3s后左移电磁阀YV3得电,工作台左移,到钻孔工位时停。放松电磁阀YV4得电,放松工件,放松限位SQ8动作后,停止放松。原位指示灯亮,取下工件,加工过程完成。

两个滑台的移动,是通过控制凸轮来控制滑台移动液压系统的液压阀实现的,电气系统不参与,只需起动控制凸轮电机M2即可。

在加工过程中,应起动冷却泵电机M5,供给冷却液。

2. I/O分配

输入

输出

压力检测PV

I0.0 原点指示HL1

Q1.4

钻孔工位限位SQ1

I0.1 液压泵电机MI(KM1)

Q0.1

钻孔滑台原位SQ2

I0.2 凸轮电机M2(KM2)

Q0.2

攻丝滑台原位SQ3

I0.3 夹紧电磁阀YV1

Q1.0

夹紧限位SQ4

I0.4 钻孔动力头电机M3(KM3)

Q0.3

攻丝工位SQ6

I0.6 冷却泵电机M5(KM6)

Q0.4

攻丝滑台终点SQ7

I0.7 工作台右移电磁阀YV2

Q1.1

放松限位SQ8

I1.0 攻丝动力头电机M4正转(KM4)

Q0.5

起动按钮SB

I1.1 制动DL

Q0.6

自动、手动选择SA

I1.2 攻丝动力头电机M4反转(KM5)

Q0.5

液压泵手动SB1

工作台左移电磁阀YV3

Q1.2

凸轮电机手动SB2

放松电磁阀YV4

Q1.3

钻孔手动SB3

自动指示HL2

Q1.5

手动攻丝正转SB4

手动指示HL3

Q1.6

手动攻丝反转SB5

手动电源

Q1.7

冷却泵手动SB6

手动夹紧SB7

手动右移SB8

手动左移SB9

手动放松SB10

3.

程序设计

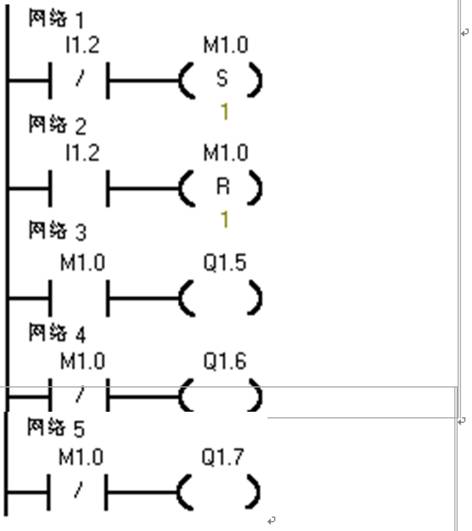

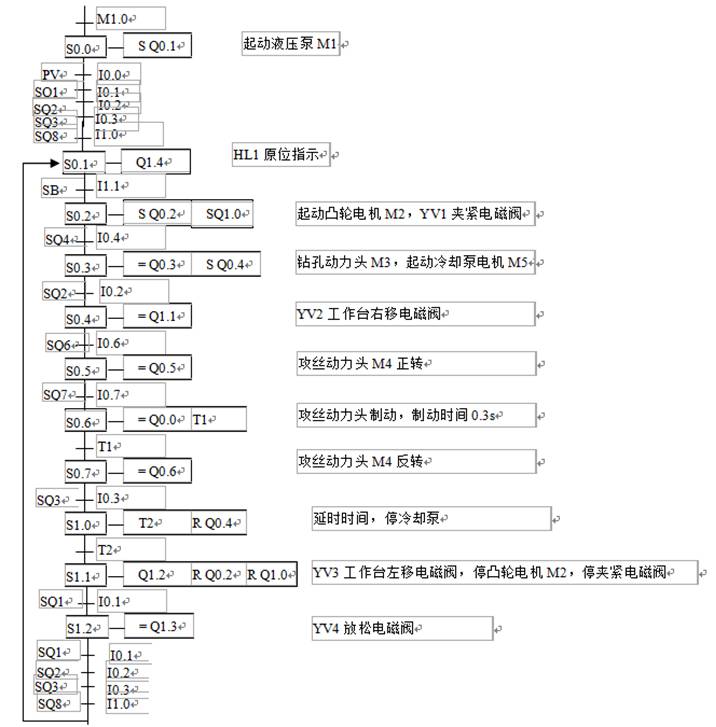

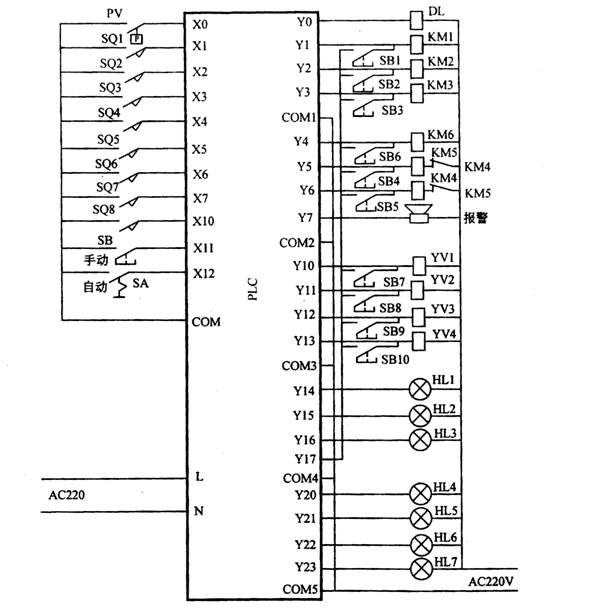

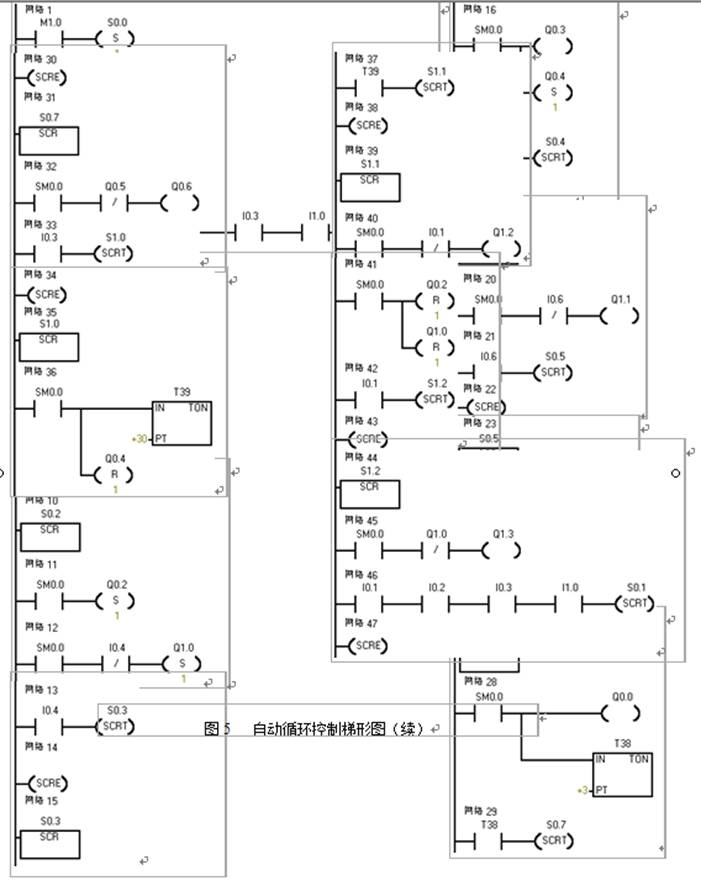

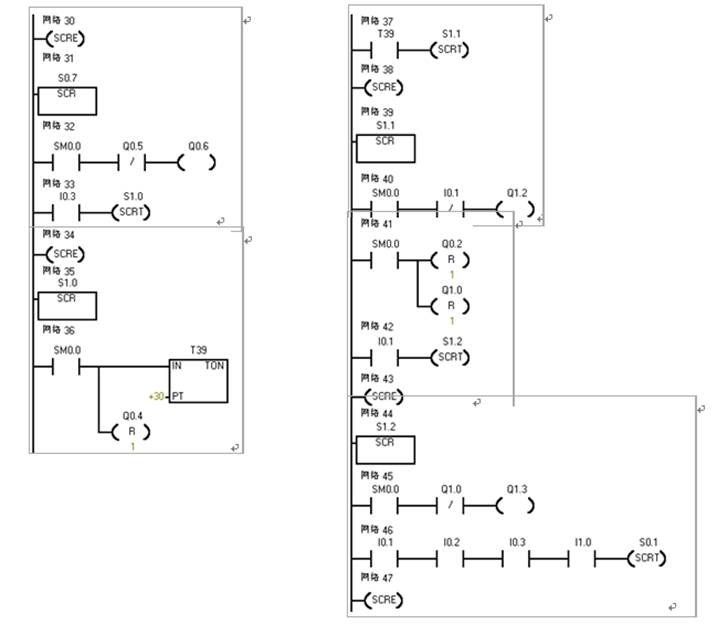

由加工工艺要求可知,其为顺序控制过程,其功能流程图如图2所示。考虑具体情况,在设置自动顺序循环控制的同时,也设置了手动控制,在驱动回路中接入转换开关。自动顺序循环控制和手动控制的转换程序如图3所示。外部接线图如图4所示。梯形图如图5所示。

在程序设计时须注意:攻丝动力头M4正转和反转之间的互锁。

图3

自动顺序循环控制和手动控制的转换程序

图2

组合机床功能流程图

图4

外部接线图

4.

程序的调试和运行

输入程序编译无误后,按组合机床工艺要求调试程序,并将结果填入表1中。

表1

组合机床程序调试结果

|

工步

|

通电

起动

液压泵

|

各部分在原位 |

起动机床凸轮电机并进行夹紧 |

钻孔加工 |

钻孔滑台退回原位工作台右移 |

到攻丝工位攻丝加工 |

攻丝滑台到终端制动延时0.3s |

攻丝工作头反转后退 |

攻丝滑台到原位到原位延时3s |

工作台左移到钻孔工位放松 |

放松完成原位指示灯亮 |

|

输入 |

压力检测PV |

|

|

|

|

|

|

|

|

|

|

|

|

钻孔工位限位SQ1 |

|

|

|

|

|

|

|

|

|

|

|

|

钻孔滑台原位SQ2 |

|

|

|

|

|

|

|

|

|

|

|

|

攻丝滑台原位SQ3 |

|

|

|

|

|

|

|

|

|

|

|

|

起动按钮SB |

|

|

|

|

|

|

|

|

|

|

|

|

夹紧限位SQ4 |

|

|

|

|

|

|

|

|

|

|

|

|

攻丝工位SQ6 |

|

|

|

|

|

|

|

|

|

|

|

|

攻丝滑台终点SQ7 |

|

|

|

|

|

|

|

|

|

|

|

|

放松限位SQ8 |

|

|

|

|

|

|

|

|

|

|

|

|

输出 |

液压泵电机MI |

|

|

|

|

|

|

|

|

|

|

|

|

凸轮电机M2 |

|

|

|

|

|

|

|

|

|

|

|

|

凸轮电机M2 |

|

|

|

|

|

|

|

|

|

|

|

|

夹紧电磁阀YV1 |

|

|

|

|

|

|

|

|

|

|

|

|

钻孔动力头M3 |

|

|

|

|

|

|

|

|

|

|

|

|

冷却泵电机M5 |

|

|

|

|

|

|

|

|

|

|

|

|

工作台右移电磁阀YV2 |

|

|

|

|

|

|

|

|

|

|

|

|

攻丝动力头电机M4正转 |

|

|

|

|

|

|

|

|

|

|

|

|

制动DL |

|

|

|

|

|

|

|

|

|

|

|

|

攻丝动力头电机M4反转 |

|

|

|

|

|

|

|

|

|

|

|

|

工作台左移电磁阀YV3 |

|

|

|

|

|

|

|

|

|

|

|

|

原点指示HL1 |

|

|

|

|

|

|

|

|

|

|

|

图5

自动循环控制梯形图

图5

自动循环控制梯形图(续)